自動化程(chéng)度高,一次(cì)裝夾,即能完成對工件的大部分或全部加(jiā)工,保證了工件的加工精度(dù),提高加工效率; 加工零件(jiàn)的質量穩定; 定製微型加工中心 對加工零件的適應(yīng)性強,柔(róu)性高,靈活性好。簡言(yán)之,其最主要的優點(diǎn)是,加工整體複雜(zá)工(gōng)件時的輔助(zhù)工作時間短,微型加工中(zhōng)心價格大大縮短了零件的加丁時間,為企業新產品的研發節省大量的(de)時間和費用。

數控(kòng)機床主軸軸承徑向和軸向遊隙過(guò)大或過小是造成數控機床故障的主要原因。間隙(xì)過大會使主軸跳動,車削出來的工件產生橢圓、定製微型加工中心棱圓或(huò)波紋等,間隙過小(xiǎo)在(zài)高(gāo)轉速時會使主軸發熱而損壞。數控機床調(diào)整時,先擰鬆鎖緊(jǐn)螺釘5和螺母4,數控加(jiā)工中心報價,使軸承7的內圈相對(duì)主軸錐形軸頸(jǐng)向(xiàng)右移動,數控加工中心批發,由(yóu)於錐麵的(de) 作用,微(wēi)型加工中(zhōng)心價格軸承內圈產生徑向彈性膨脹,將滾子與內、外圈之間的間隙減少。數控機(jī)床調整合適後,應將鎖緊螺釘5和(hé)螺母4擰緊,軸(zhóu)承3的間隙可用螺母l調整。

加工中心是使用鑽頭很多的(de),鑽銑床還(hái)有小台鑽用量也不小。這些機床使用鑽頭的講究可以說很多,目前市場(chǎng)上的加(jiā)工水平越(yuè)來越高。在這方麵(miàn)的投資和研發工作相當(dāng)多,很多新(xīn)產品(pǐn)不(bú)斷問世。其中有一(yī)項就是(shì)對鑽頭的表麵進行拋光處理。這項技術(shù)到底好(hǎo)不好,很多人(rén)並不了解,微型加(jiā)工中心價格下麵漢工數控來詳細介紹一下。鑽(zuàn)頭表麵拋(pāo)光處理這項技(jì)術優勢是當(dāng)前水平(píng)的(de)10倍左右。為什(shí)麽會(huì)怎麽說呢?運用現在的放大技(jì)術觀察鑽頭的表麵,就會發現有很多劃痕有很多創傷,坑坑窪窪。如果(guǒ)這種轉頭(tóu)連續使用,就會是表麵創傷擴大造成更大的損傷。定製微型加工中心在表麵上看來鑽(zuàn)頭顯得(dé)粗糙(cāo)不光滑,實際使用壽命就會(huì)下降。如果菠萝视频運用一種方法把表麵創傷進行(háng)修複,不再繼續擴大,這樣一來就會大大延長壽命事實證明(míng)這種方(fāng)法的鑽頭壽命是一般鑽頭10到15倍左右。

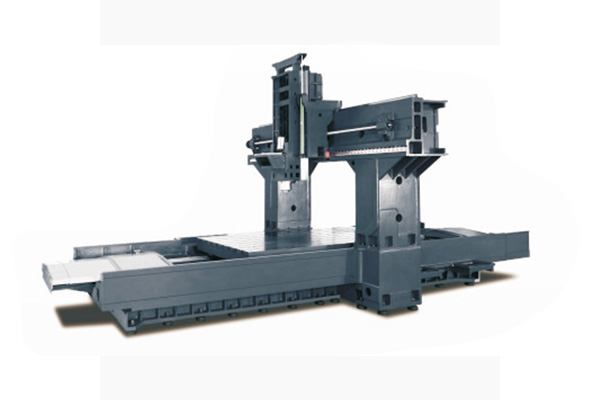

五軸聯動加工中心有高效(xiào)率、高精度的特點,工件一次裝夾就可完(wán)成五麵(miàn)體的加工。若配以五軸聯動的高檔數控係統,還(hái)可以(yǐ)對複雜的(de)空間曲麵進行高精度加工,更(gèng)能(néng)夠適應像汽車零部件、飛機結構件等現代模具的加工。微型加工中心價格國產(chǎn)數控機床還主要以中低端產品為主,高(gāo)端數控機床主要依賴於進口,國內(nèi)整個機床消費(fèi)中進口量仍占三分之一左右。高端數控機床(chuáng)在精度和速度上跟(gēn)國際前沿技(jì)術有較(jiào)大(dà)差距,定製微型加工中(zhōng)心對進口(kǒu)的依賴更大。據相關行(háng)業報告顯示,高端數控產品的進口率(lǜ)達80%。

主軸線是一組部件,包括電主軸本身和它的附件:微型加工中心價格電主軸高頻逆變器、潤滑油霧冷卻裝置編碼器內置換刀等。高效數控加工(gōng)中心這種主軸電機和主軸(zhóu)“組合”傳動結構,主軸(zhóu)元件和驅(qū)動係(xì)統相對獨立於機(jī)器的整體結構,因此可(kě)以製成“主要單元”,典型的、高精(jīng)度(dù)環、低噪(zào)音帶鎖定(dìng)結(jié)構更適合噴霧潤滑。主軸電機在數(shù)控機床領域(yù),這種直線電機技術和高速(sù)切削刀具,定(dìng)製微型加工中心高速加工新技術的主軸電機集成到一個新的技術。它是包括主軸本身及其附件主(zhǔ)軸組件:高頻主軸單元。反相、噴(pēn)霧潤滑裝置冷卻設備改變、集成編(biān)碼器(qì)和類(lèi)似的工具。

CNC加工中心數控機床(chuáng)作為高精度機床,防撞是十分必要的,要求操作者(zhě)養成仔細慎重的習慣,按正確的辦法操作機床,定製微型加工中心削減機床撞刀現象發作。隨著技能的發展出現(xiàn)了(le)加工過程中刀具損壞檢測、機床防碰擊檢測、機床自適應加工等先進(jìn)技能,微型加工中心(xīn)價格這些可以更好地維護(hù)數控機床。概括起來9點原因:(1)程序編寫(xiě)過錯工藝組織過錯,工序承接聯係考慮不周詳,參數設定過錯。(2)程序(xù)單備注(zhù)過錯(3)程序傳輸過錯(4)選刀過錯。