歡迎(yíng)光臨江蘇漢工數控科技(jì)有限公司官方網站!

龍門加工中心絲杠振動的(de)原因有可能是係統的電參數(shù)錯誤或者是絲杠自身的(de)原因。當絲(sī)杆出現振動時要及時處理(lǐ),避免(miǎn)造成零件的損壞和確保機床的安全加工,下麵就給大家講解一下絲杠振動的原因。熱賣鑽攻(gōng)中(zhōng)心一.絲杠安裝不當龍(lóng)門加工中心的絲杠一般為傳動精度較高的滾珠絲杠, 對(duì)於安裝的精度也有較高要求。安裝的過程中如果誤差較大,拖板在運(yùn)動過程中會使絲杠(gàng)產(chǎn)生彎曲變(biàn)形,此後絲杆受力不均勻就會產(chǎn)生振動。二、絲杠螺母或拖板的安裝連接(jiē)不當安裝麵與基準(導軌)麵不垂直,鑽攻中心廠家就是安裝麵與絲杠螺母接合麵不平行,導致絲(sī)杠螺(luó)母(mǔ)緊固螺釘擰緊(jǐn)後迫(pò)使絲杠產生變形,發生振動現象。

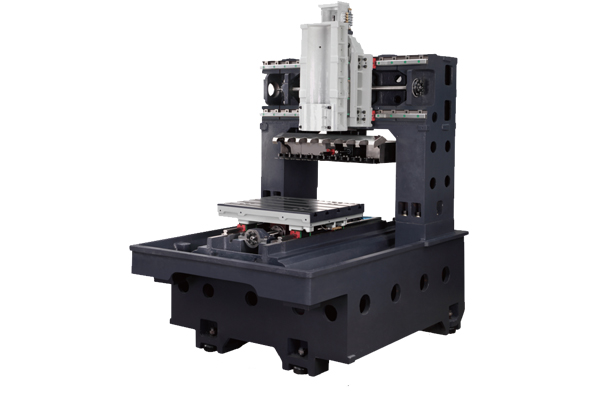

加工中心的特(tè)點,就是配備了利用計算機控製來實現的“工(gōng)具自動(dòng)更換功能(néng)”。常規的NC工作機需要依靠操作人員更換工(gōng)具,而加工中心則能利(lì)用“更換臂”,從被稱為“工具庫”的工具收納處自動更換工鑽攻中心廠家具(jù),進行加工。這樣(yàng)可以省去切換的麻煩(fán),實現製造時的無(wú)人化、省力(lì)化,削減成(chéng)本。近年來,在傳統縱、橫、高3軸加工的基礎之上,新增進行旋轉運動的(de)2軸的“5軸加工中心”麵世,能夠進行更複雜形狀的加工。熱賣鑽攻(gōng)中心要製造金屬部件,一般而言(yán)除(chú)了麵、槽打磨之外,還必須進行打孔、鏜(擴(kuò)大孔洞)、螺旋(xuán)切削等多項加工。過 去,為了進行上述加工,需要區分(fèn)使用銑床、立銑刀、鑽(zuàn)頭、鏜削、絲錐等刀(dāo)具工具。

主軸線是一組部件,包括電主軸本身和它的附件:鑽攻中心廠家電主軸高頻逆變器(qì)、潤滑油(yóu)霧冷卻裝置編碼器內置換刀等。高效數控加工中(zhōng)心這種主軸電(diàn)機和主軸“組合”傳動結構,主軸元件和驅動係統相對(duì)獨立於機器的整體結構,因此可以製成(chéng)“主要單元”,典型的、高精度環、低(dī)噪音帶鎖定結構更適合噴霧潤滑(huá)。主軸電機在(zài)數(shù)控機床領域,這種直線電機技術和高速切削刀(dāo)具,熱賣鑽攻中心高速加工新技術的(de)主軸電機集成到一個新的技術。它是包括主軸本身及其附件主軸組件:高(gāo)頻主軸單元。反相、噴霧(wù)潤滑裝置冷卻設備改變、集成編碼器和類似的工具。

應能保證被加(jiā)工(gōng)工件的精度和表麵粗糙度。使加工路線Z短,減少空行程時間,提高加工效率(lǜ)。盡量(liàng)簡化數值計算的工作量,鑽攻中心廠家簡化加工程(chéng)序(xù)。對於某些重複使用的(de)程序,應使(shǐ)用子程序。數控加工有(yǒu)下列優點:大量減少工裝(zhuāng)數量,加工形狀複雜的零(líng)件不需要複(fù)雜的(de)工裝。熱賣鑽攻(gōng)中心如要改變(biàn)零件的形狀和尺寸,隻需(xū)要(yào)修改零件加工程序,適用(yòng)於新產品研製和改(gǎi)型。加工質(zhì)量穩定,加工精度高,重複精度高(gāo),適應飛行器的加工要求(qiú)。

為了保(bǎo)持機床的工作精度,安裝位置最好選擇衝擊、振動和溫度變化較小,便於零件的起重運輸和交通沒有妨礙的地方。此(cǐ)外(wài),鑽攻中心廠家還應杜絕將銑床安裝在經常有灰塵和金屬(shǔ)屑直接飛入的地方。避免使導軌(guǐ)麵(miàn)很快磨損和研傷。工作台兩端移動的(de)極限尺寸可參考地基圖。地基圖上電氣櫃的安裝(zhuāng)位置僅(jǐn)供參考,用戶布(bù)置時可按(àn)車間平麵布置的(de)具體情況決定安裝地基:銑床工作精度與安裝地(dì)基的結構剛度有密切關係,地基建築不良,在受到負荷後產(chǎn)生變型,熱賣鑽攻中心會(huì)嚴重地損害(hài)機床精度,準(zhǔn)備安裝基礎必須考慮到土壤情況以及(jí)溫度變化,地下水等影響,修築安裝地基應按(àn)地基圖進行。采(cǎi)用(yòng)標(biāo)號為100~150號混凝土,安裝地基螺釘的孔要留(liú)出。挖土深度決定於土壤的承載能(néng)力,地基圖規定的是最小深度。基礎表麵應平坦,安裝刨銑床必須在混凝土完全幹(gàn)固後進行。

程序設計(jì)有絕對程序設計和相對程序設(shè)計。熱賣鑽攻中心相對編(biān)程是指以每一直線段的起點作為加工輪廓曲線的坐標原點所確定(dìng)的坐標係。也就是說,相(xiàng)對規劃(huá)的坐標原點經(jīng)常發生變化,當位移連續時,不可(kě)避免地會出現累積誤差。絕對編程是在整個加工過程中,有相(xiàng)對統一的(de)基準點,即坐(zuò)標原點,所以(yǐ)累積誤差小於相對編程。當NC車削工件時(shí),鑽(zuàn)攻中心廠家工件的徑向尺寸精(jīng)度一般高於軸向(xiàng)尺寸。因此,在編程時,最好對徑向尺寸(cùn)采用絕對(duì)編程。考慮到(dào)加工和編程的(de)方便性(xìng),軸尺寸通常采用相對編程,但對於軸的重要(yào)尺寸,絕對編程比較好。