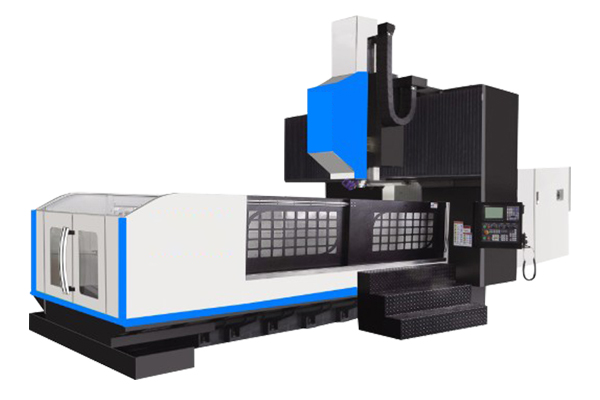

龍門加工中心絲杠振動的原因有可能是係(xì)統的電參數錯誤或者是絲杠自身的原因。當絲杆出現振動時要及時處理,避免造(zào)成零件的損壞和確保(bǎo)機床的(de)安全加(jiā)工,下麵就給大家講解一(yī)下絲杠振動的原因。熱賣複合加工(gōng)中心一.絲杠安裝不當龍門加工中心的絲杠(gàng)一般(bān)為傳(chuán)動精度較高的滾珠絲杠, 對於安裝的精度也有(yǒu)較高要求。安裝的過程中如果誤差較大,拖板在運動過(guò)程中會使絲杠產生彎曲變(biàn)形,此後絲杆(gǎn)受力不(bú)均勻就(jiù)會產生振動。二(èr)、絲杠螺母或拖板的安裝連接不當安裝麵與基準(導軌)麵不(bú)垂直,複合加(jiā)工中心廠家就是安裝麵與絲(sī)杠螺母接合麵不平行,導致絲杠螺母緊固螺釘擰緊後迫使(shǐ)絲杠產生變形,發生振動現象。

CNC加工中心數控機床作為高精度(dù)機床,防撞是十分必要的,要求操作者養成仔細慎重的習慣,按正確的辦法操作機床,熱賣複合加工中心削減機床撞刀現(xiàn)象發作。隨著技能(néng)的發(fā)展出現了加工過程中刀具損壞(huài)檢測、機床防碰擊檢測、機床自適應加工(gōng)等先進技能,複合加工中心廠家這些可以更好地(dì)維護數控機床。概括起來9點原因:(1)程序編寫過錯工藝組織過(guò)錯,工序承接聯係(xì)考慮不周詳,參數設定過(guò)錯。(2)程序單備注過錯(3)程(chéng)序傳(chuán)輸過錯(4)選刀過錯。

龍門刨銑床(chuáng)適應轉速要求不同(tóng)型號、規格和精度等級(jí)的軸承所允許的最高轉速(sù)是不同的。在相同條件下,熱賣複合加工中心點接觸的比線接觸的高;圓柱滾子比圈錐滾(gǔn)子(zǐ)高。因此,應綜合考慮對主軸部件剛度和轉速兩方(fāng)麵的(de)要(yào)求來選擇軸承(chéng)配置形式。龍門刨(páo)銑床適(shì)應精度的要求主軸部件承受軸向七的推力軸承配置方式直接影響主軸的(de)軸向位置精度。複合加工中心廠家常用的三種配置形式的工作(zuò)性能和應用範圍。前端定位時,主軸受熱變形向後延伸,不形響加工精度、但前支承結構複雜,調整軸承(chéng)間隙較不方便,前支承處發熱l量較大。後(hòu)端定位的特點與上述相反。兩端定位時,主軸受熱伸長(zhǎng)時軸承軸向間隙的改變較大。

如果立式銑床保養時應(yīng)該先把橫梁主軸工作台和升降台在移動前應先鬆開(kāi)緊固螺釘,把清除周圍雜物,熱賣複合加工中心再擦淨導軌和(hé)塗油。5.在立式(shì)銑床快速或自動進給時應先調整好限程檔鐵。6.工作中必須經常檢查設備,各部的運轉和潤滑情況。如運轉或潤滑(huá)不良時,應停止(zhǐ)使用。7.工作台麵禁放工、卡量具和工件。8.調整自動循環時開車前必須檢查機床自動循環的正確性。複合(hé)加工中(zhōng)心廠家工作完成將立式銑床的各手柄置於非工作位置,工作台放在中間位置,升降台落在下麵並切斷電(diàn)源10.嚴禁(jìn)操作者超負荷使用立式銑床(chuáng)。

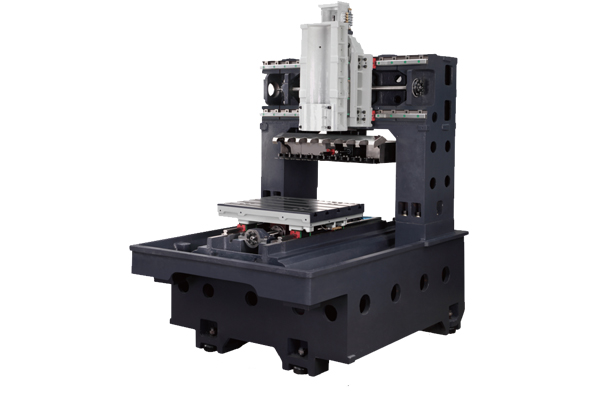

臥(wò)式加工中心的類型多樣的局形式隨臥式和立式、工作台做(zuò)進給運動(dòng)和(hé)軸箱進給運動的不同而不(bú)同,但從總體來看,不(bú)外乎由基(jī)礎部件、主軸部件、數控係統、自動換(huàn)刀係統、自動交換托盤(pán)係統和輔助係統幾大部分構成(chéng)。數控銑床無(wú)換刀係統,其布局特點與加工中心相似。複合加工中心廠家通常采用移動式立柱,工作台不升降,T形床身。T形床身可以做成一體,這(zhè)樣剛度和精度保持性能比較(jiào)好,當然其鑄造和加工工藝性差些(xiē)。熱賣複合加工中心分離式T形床身的鑄造和機械加工工(gōng)藝性都大大改善(shàn),但聯接部份要用定位鍵和專用的定位銷定(dìng)位,並用大尺寸螺栓緊用以保(bǎo)證剛度和精度。

選擇適宜的刀具刀具壽命與切削用量密切關聯。在擬定切削用量時(shí),首要任務是合理選擇刀具,刀具不同,切削用量不同(tóng),切削效率不同,切削(xuē)質量也不同。不同的刀具其刀具(jù)壽命不同。熱賣複合加工中心合理的刀具(jù)選擇,應在滿(mǎn)足切削質(zhì)量的(de)同時綜合考慮(lǜ)切削效率、刀具壽命、刀具成本等因素,即,經濟和高效是其選(xuǎn)擇原則。選擇合理(lǐ)的切削用量操作人員要依據被加工對象(xiàng)的材質、硬度(dù)、切削狀況、加工質量要求等擬定加工工藝,確定加工路徑、進給量(liàng)、切削深度等參數,複合加工中心廠家選擇適宜的切削速度。適宜的加工條件的選定是在這(zhè)些要(yào)素的基礎(chǔ)上選(xuǎn)定的。有規則的、穩定的(de)刀具磨損並達到壽命才是理想的條件。