臥式加工中心與普通機床相比,加工精度更高,具有非常穩定的加工質量(liàng)。因此,操作人員的素質(zhì)要求很高,定製鑽攻中心特別是在減震器方麵,應注意以下使用方(fāng)法:喇叭到機器在(zài)所需的腳孔中,螺釘的滲(shèn)透,腳夾緊螺母,所述螺母被放置(zhì)在接觸(chù)與機器機床調平後,擰緊螺絲調平,固定水平(píng)狀態..因(yīn)為橡膠的蠕變現象,無(wú)錫(xī)數控車床,在墊鐵第yi次使用時,鑽攻中心報價兩星期以後再調節一次機床水平機床橫向調整(zhěng),螺母逆時針旋轉,機(jī)床(chuáng)向上。

刀具半徑補償量的變化一般在加(jiā)工(gōng)中心加工(gōng)一段時間後出現。對連續的程序(xù)段,當刀具半徑補償(cháng)量變(biàn)化時,某一程序段終(zhōng)點的矢量要(yào)用該程(chéng)序段指定的刀具補償量進行計算。在進行數控程序的編製時,鑽攻中心報價一般菠萝视频把刀具的半徑補償量在補償代碼中輸入為(wéi)正值(zhí),如果把刀具半徑補償量設為負值時,在走刀軌跡方向(xiàng)不變的情況下,則相當於把數控程序中的補償位置指令,G41和G42互換(huàn),定製鑽攻中心有可能(néng)出現加工中(zhōng)心原本進(jìn)行工件外側的加工變為內(nèi)側加工,出現意想不到的問題,所以半徑補償輸入時一定要注意著兩種補償方向的設置。

由於刀具磨損、重磨或(huò)者更換新刀時,編製的加工程序中有關刀具(jù)的參數會發生變化,其刀(dāo)具運行軌跡(jì)會發生(shēng)變化,鑽攻中心報(bào)價(jià)如不及時(shí)進行調整會影響工件最終的加工精度。如重新計算刀心軌跡,並修改程序。這樣不僅耗時費力而且錯誤率極高,宿遷(qiān)定製鑽攻中心便捷的方法調用CNC數控係統的刀具半徑補償功能,工件編程時菠萝视频隻需要根據工件的輪廓編(biān)製加工程序(xù),係統會自動計算刀心軌跡,使刀具偏離工(gōng)件(jiàn)輪廓一個半徑值。

選擇適宜的刀具刀具壽(shòu)命(mìng)與切削用量密(mì)切關聯(lián)。在(zài)擬定切削用量時,首要任務是合理選擇(zé)刀具,刀(dāo)具不同,切削用(yòng)量不同,切(qiē)削效率不同,切削質量也不同。不同的刀具(jù)其刀具壽命不同。定製鑽攻中心(xīn)合理的刀具選擇,應在(zài)滿(mǎn)足切削質量的同時綜合考慮切削效率、刀具壽命、刀具成本等因素,即,經濟和高效是其選(xuǎn)擇原則。選擇(zé)合理的切削用量操作人員(yuán)要依(yī)據被加工對象的材質、硬度、切削狀況、加工質量要求等擬定(dìng)加工工藝,確定加工路徑、進給量、切削深度等(děng)參數,鑽攻中心報價選擇適宜的切(qiē)削速(sù)度。適宜的加(jiā)工條件的選定是在這些要素的基礎上選定的。有規則(zé)的、穩定的刀具磨損並達(dá)到壽命才是(shì)理想的條件。

數控機床主(zhǔ)軸軸承徑向和(hé)軸向遊隙過大或過(guò)小(xiǎo)是造成數控機床故障的主要原因。間隙過大會使主軸跳動,車削出來的工件產生橢(tuǒ)圓、定製(zhì)鑽攻中心棱(léng)圓或波紋(wén)等(děng),間隙過小在高轉速時會使主軸發熱(rè)而損壞。數控機床調整時,先擰鬆鎖緊螺釘5和(hé)螺母4,數(shù)控加工中心報價,使軸承7的內圈相對主軸錐形軸頸向右移動,數控加工中心批發,由於錐麵的 作用,鑽攻中心報價(jià)軸承內圈(quān)產生徑向彈性膨脹,將滾子與內、外圈之間的間隙減少。數控(kòng)機床調整合適後,應將鎖緊螺釘5和螺母4擰緊,軸承3的間隙可(kě)用螺母l調整。

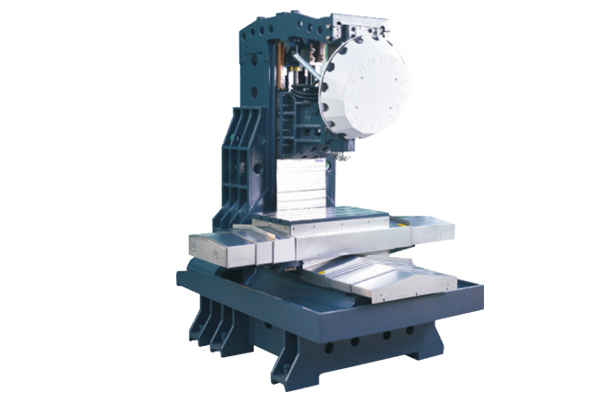

溫度和濕度會直接影響臥式加(jiā)工中心;臥式加工中心一(yī)般要處於低於30攝氏度的(de)環境下才能正常作(zuò)業,一般狀況下臥式加工中心的(de)配(pèi)電箱內(nèi)都有設置排風扇和冷風機,以保證電子(zǐ)件和中心處(chù)理處於恒溫狀況下作業。定製鑽攻中心假如溫度和濕度過高(gāo)會導致操(cāo)控(kòng)係統的元件壽數下降,導致臥式加工中心毛病無(wú)故增多。濕度增高的話,塵埃就會在集成電路板上增多直接導致接觸不良和短路的毛病發生。機床出廠參數(shù)設置;客戶在運用臥式加(jiā)工中(zhōng)心(xīn)時(shí),不能隨意更改(gǎi)機床出廠參數設置,由於這些出廠參數設置直接關(guān)係臥式加工中心各個(gè)部件的動態特征,鑽攻中心報價隻要(yào)空隙(xì)補償參數(shù)值能夠依(yī)據實踐狀況來設置。假如要更改出(chū)廠設置參數應聯係廠家(jiā),並在(zài)廠家技能人員指導下操作更改出廠參數設置。