高速加工中心切削參(cān)數的選(xuǎn)擇原則(zé)與普通機床相同。也就是說,具體數(shù)值應根據數控機(jī)床使用說明書和金屬切削原(yuán)理規定的方法和原則,熱賣(mài)龍門加工中心(xīn)結合實際加工經驗確(què)定。1.影響(xiǎng)高速加工中心(xīn)切削參數的因素(1)不同廠家的刀具(jù)質量(liàng)差異很大(dà),因(yīn)此在確定切削(xuē)參數時,必須根據廠家給定的參數和加工現場的情況進(jìn)行修正。(2)電動機功率和機床剛度的限製必須(xū)在機床規範規定的範(fàn)圍內選擇,龍門(mén)加工中心廠家以避免因功率和剛度不足而引起機床的大變(biàn)形或振動,影(yǐng)響機床運行。加工精度和表麵粗(cū)糙度。(3)高速加工中心數控機(jī)床的生產率具(jù)有較高的工時成本和較低的刀具損耗成本比(bǐ)例。為了提高數控機床的生產率,合理(lǐ)降低刀具壽命,應盡量選(xuǎn)擇較(jiào)高的切削參數。

刀具(jù)半徑補償(cháng)量的變化一般在加工中心加工一段時間後出現。對連續的程序(xù)段,當刀具半徑補償量變化時,某(mǒu)一程序段終點的矢量要用該程序段指定的刀具補償量進行計算。在進(jìn)行數控(kòng)程序(xù)的編製時,龍門加工中心廠家一般菠萝视频把刀具的半徑補償量(liàng)在補償代碼(mǎ)中輸入為正值,如果把刀具半徑補償量設(shè)為負(fù)值時,在走刀(dāo)軌跡方向不變的情況下,則相當於把數控程序中的補償位置指令,G41和G42互換,熱賣龍門加工中心有可能出現加工中心原本(běn)進行工件外側的(de)加工(gōng)變(biàn)為內(nèi)側加工,出現意(yì)想不到的問題,所以半徑補償(cháng)輸入時一(yī)定要注意著兩種(zhǒng)補償方向的設置。

程序設計(jì)有絕對程序設計和相對程序設計。熱(rè)賣龍(lóng)門(mén)加工中心相對編程(chéng)是指以每一直線段的起點作為加工輪廓(kuò)曲線的坐標原點所確定的坐標係(xì)。也就是說,相對(duì)規劃的坐標原點經常發生變化,當位移連(lián)續(xù)時,不可避免地會出現累積誤差(chà)。絕對編程是在(zài)整個加工過程中,有相對統一的基準點(diǎn),即坐標原點,所以累積誤差小於相對編程。當NC車削工件時,龍門加工中心廠家工件的徑向尺寸精度一般(bān)高於軸(zhóu)向尺寸。因此,在編程時,最(zuì)好對徑(jìng)向尺寸(cùn)采用絕對編程。考慮到加工和(hé)編程的方便性(xìng),軸尺寸(cùn)通常采用相對編程,但對於軸的重要尺寸,絕對編程比較好。

以確保在工件主軸的行程範圍內的處理內容完成。試著在一個夾具中完成所有的加工內容。當需要(yào)更換夾緊點時,熱賣(mài)龍(lóng)門加工中心應特別(bié)注意不要(yào)因更換夾緊點而損壞(huài)定位精度,必要時在(zài)工藝(yì)文件中說明(míng)。夾具底麵與工作台接(jiē)觸時,夾(jiá)具(jù)底麵平麵度必須(xū)在0.01-0.02MM範圍內,表(biǎo)麵粗糙度不大(dà)於ra3.2um。 夾具應盡可能少的元件和(hé)高剛度。為了(le)簡化定位和安全(quán),龍門加工中(zhōng)心廠家應在夾具相對於加工原點的每個定位表麵上提供準確(què)的坐(zuò)標尺寸。加工(gōng)中心相互作用表,表由於移動,托盤,和下托的(de)旋轉操作中,夾持工具(jù)的設計(jì)必須能防止(zhǐ)空間幹擾和機床。

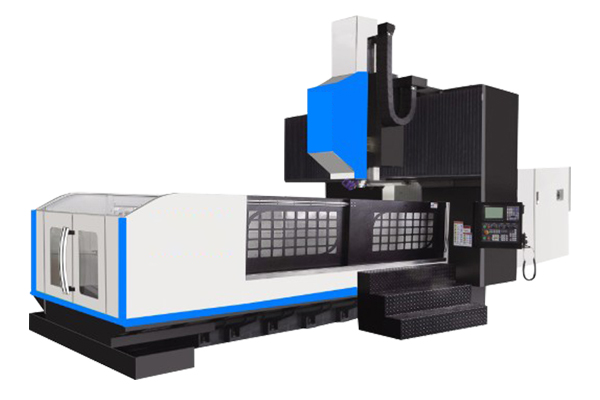

龍門刨銑床適應轉速要求不同型(xíng)號、規格和精度等級的軸承所允許(xǔ)的最高轉(zhuǎn)速(sù)是不同的。在相(xiàng)同條件(jiàn)下,熱(rè)賣(mài)龍門加工中心點接觸(chù)的比線接觸的高;圓柱滾子比圈錐滾子(zǐ)高。因此,應綜合考慮對主(zhǔ)軸部件剛度和轉(zhuǎn)速兩方麵(miàn)的要求來選擇軸承配置形式。龍門刨銑床適應精度的要(yào)求主軸部件承受軸向七的推力軸承配置(zhì)方式直接影(yǐng)響主軸的軸向位置精度。龍門加(jiā)工中心廠家常用的三種配置形式的工作性能和應用範圍。前端定位時,主軸受熱變形向後延伸,不形響加工精度、但(dàn)前支(zhī)承結構複雜,調整(zhěng)軸承間隙較不方便,前支承處發熱l量較大。後端定位的特點與上述相反。兩端定(dìng)位時,主軸受熱伸長時軸承軸向間(jiān)隙的改變較大。