數控機床(chuáng)具有以下特點:加工精度高,定(dìng)製(zhì)cnc加工中心加工質量穩(wěn)定(dìng);可進(jìn)行多坐標聯動(dòng),加工形狀複(fù)雜的零件;當(dāng)加工零件發生變(biàn)化時(shí),一般隻需改變數(shù)控程序,即(jí)可節省(shěng)生產準備時間;機床本身精度高、剛(gāng)度(dù)高,可選擇適宜的加工量和較高的生產(chǎn)率(一般是普(pǔ)通機床的(de)3-5倍);cnc加工中心(xīn)廠家機床自動化(huà)程度高,可(kě)降低勞動(dòng)強度;對操(cāo)作人員的素質要(yào)求更高,對維修人員的技術(shù)要(yào)求也更高。

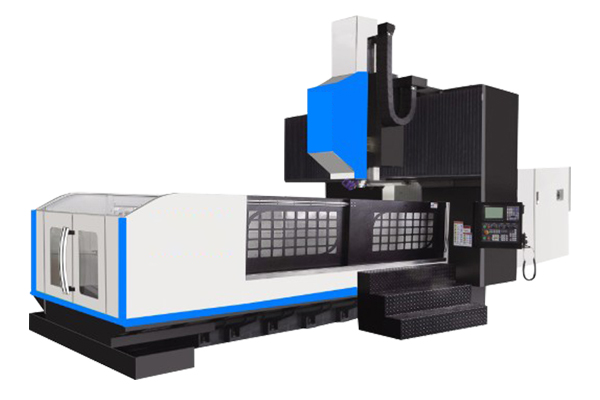

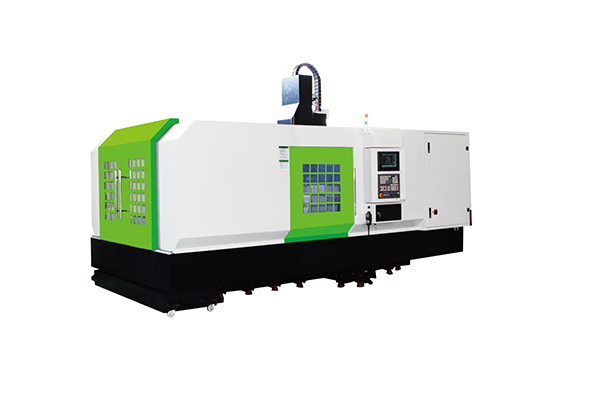

所謂切削加工,就是在控製金屬等材(cái)料(加工物)與工具相(xiàng)對運動的同時,通過磨削、開孔,塑造出目標形狀的技術。切削加工大致可分為2類,分別是固定加工物、控製(zhì)工具旋轉的(de)“銑削(xuē)”,定製cnc加工(gōng)中心以及旋轉加工物的“車削”。銑床加工通過旋轉(zhuǎn)安(ān)裝在旋轉軸上的、名為(wéi)銑刀盤的切削工具,來進行切削的加工。該工藝會用工具間斷地銼磨固定的加工物進行切削,因此不(bú)僅(jǐn)能(néng)將加工物表麵加工成平麵、曲麵,還能實現打孔、切槽等各(gè)類(lèi)加工。根據安裝(zhuāng)工具的主軸的方向,銑刀盤可分為臥式(shì)、立式,還(hái)有主(zhǔ)體呈門(mén)狀的門(mén)式等(děng)種類,可利用正麵銑刀、立銑刀、槽銑刀(dāo)等工具,cnc加工中心廠家將加工物加工成目標形(xíng)狀。通用(yòng)銑(xǐ)削是由操作人員手動(dòng)進行(háng)操(cāo)作的銑床加工(gōng)。在控製工具與加工物相對移(yí)動的同時,操作人員需要自行判斷設定工具的位置、送刀、速度、切入量等加工條件。能夠(gòu)實現隻有手動才能達成的精細加工,獲得高品(pǐn)質成品。

應能保證被加工工件的精度和表麵粗糙度。使加工路線Z短,減少空行程時間,提(tí)高加工效率。盡(jìn)量(liàng)簡化數值計算的工作量,cnc加(jiā)工中心廠家簡化加工程序。對於某些重複(fù)使(shǐ)用的程(chéng)序,應使用子程序。數(shù)控加工有下列優點:大量減少工裝數量,加工形狀複雜的(de)零件不(bú)需要複雜的工裝。定製cnc加工中心如要改變(biàn)零件的形狀和尺寸,隻需(xū)要修改零件加工程序,適用於新產品研製和改(gǎi)型。加工質量穩定,加工精度高,重複(fù)精度高,適應飛行器的加工要求。

自動化程度高,一次裝(zhuāng)夾,即能完成對工件的大部分或全部加工,保證了工(gōng)件(jiàn)的加工精度,提高加工效率; 加工零件(jiàn)的質量穩定(dìng); 定製cnc加工中心(xīn) 對加(jiā)工(gōng)零件的適應性強,柔性高,靈活性好。簡言之,其最主要的優點是(shì),加工整體複(fù)雜工件時的(de)輔助工作時間短,cnc加工(gōng)中心廠(chǎng)家大大(dà)縮短了零件的加丁時間,為企業新產品的研發節省大量的時間和費用。

加工中心是使(shǐ)用鑽頭很多的,鑽銑(xǐ)床還有小台鑽用量也不小。這些機床使用鑽頭的講究可以說很多,目前市場上(shàng)的加工水平越(yuè)來越高。在這(zhè)方麵的投(tóu)資和研發工作相當多,很多新產品不斷問世。其中有一項就是對鑽頭的表麵(miàn)進行拋光(guāng)處理。這項技術到底好不(bú)好,很多人並不了解,cnc加工中心(xīn)廠家下麵漢工數控來詳細介紹一下。鑽頭表麵(miàn)拋(pāo)光處理這(zhè)項(xiàng)技術優勢是當前水平的10倍左右。為什麽會怎麽說呢?運用現在的放大技術觀察鑽頭的(de)表麵,就會發現有很多劃痕有很多創傷,坑(kēng)坑窪窪。如果這種轉頭連續使用,就會是表麵創傷擴大造成更(gèng)大的損傷(shāng)。定製cnc加工中心在(zài)表麵上看來鑽頭(tóu)顯得粗糙不光滑,實際使用壽命就會下降(jiàng)。如果菠萝视频運用一種方法(fǎ)把表麵創傷進行修複(fù),不(bú)再繼續擴(kuò)大,這樣一來就(jiù)會大大延長壽命(mìng)事實證明這種方法的鑽頭壽命是一般鑽頭10到15倍左右。