選擇適宜的刀具刀具壽命與切削用量密切關聯。在擬定切削用量時,首要任務是合理選擇刀具,刀具不同,切削用量(liàng)不同,切(qiē)削效率不同,切削質量也不同。不同的刀具其刀具(jù)壽(shòu)命不同。定製微(wēi)型加工中(zhōng)心合理(lǐ)的刀具選擇,應(yīng)在滿足切削質量的同時綜(zōng)合考慮(lǜ)切削效率、刀具壽命、刀具成本(běn)等(děng)因素,即,經濟和高效是其選擇原則。選(xuǎn)擇合理的切(qiē)削(xuē)用量操作人員要依據(jù)被加工對象的材質、硬(yìng)度、切削狀況、加工質量要求等擬(nǐ)定加工工藝,確定加(jiā)工(gōng)路徑、進給量、切削(xuē)深度等參數,微(wēi)型(xíng)加工中心廠(chǎng)家選擇適(shì)宜的切削速度。適宜的加工條件的選定是在這些要素的基(jī)礎上選定的。有規則的、穩(wěn)定的刀具磨損並達到壽命才是理想的條件。

嚴禁把超重、超長的刀具裝入刀庫,防止在機械手換(huàn)刀時掉刀或(huò)刀具與工件、夾具等發生碰撞。順序選刀方式必須注意刀具放置在刀庫(kù)中的順序要正確,其他選刀方式也(yě)要(yào)注意所換(huàn)刀具是否與所需刀具一致,定製微型加工中心(xīn)防止換錯刀具導致事故發生。用手動方式往刀庫上裝刀時,要確保裝到位,裝牢靠,並檢查刀座上的鎖緊裝置是否可靠。微型加工中心廠家經常檢查刀庫的回零位置是否正確,檢查機床主軸回換刀點位置是否到位,發(fā)現問題要及時調整,否則不能完成換刀(dāo)動作。

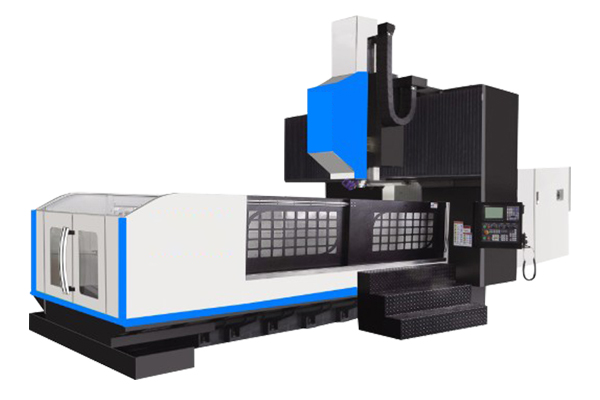

立式加工中心工件裝夾、定位方便;刃具運動軌跡易觀察,調(diào)試程序檢查測量方便,立式加工中心采購,可及時(shí)發現(xiàn)問(wèn)題,微型加工中心廠家進行停(tíng)機處理或修改;冷卻條(tiáo)件易建立,立(lì)式加工中心,切削液能(néng)直接到達刀具和加工表麵;三(sān)個坐標軸與笛卡兒坐(zuò)標係吻合(hé),定製微型加工(gōng)中心感覺直觀與圖樣視角一致,切(qiē)屑易排除和掉落(luò),避免劃傷加工過的表麵。餘應的加工中心相比,結構簡單,謬較小,價格較低。

以確保在(zài)工件主軸(zhóu)的行程範圍內的(de)處理內(nèi)容完成。試著在一個夾具中完成所有的加工內容。當需要更換夾緊點時,定製微型加工中心應(yīng)特別注意不要因更換夾(jiá)緊點而損壞(huài)定位精度,必要時在工藝文件中說明。夾具底麵與工作台接觸時,夾具底麵平麵度必須在0.01-0.02MM範圍內,表麵粗糙度不大於ra3.2um。 夾具應盡可能少的元件和高剛度。為了簡化(huà)定位和安全,微(wēi)型(xíng)加工中心廠家應(yīng)在夾具相對於加工原點的每個定位表麵上(shàng)提供準確的坐標尺寸。加工中心相互作用表,表由於移(yí)動,托盤,和下托的旋轉操作中,夾持工具的設計必須能防止空間(jiān)幹擾和機床。

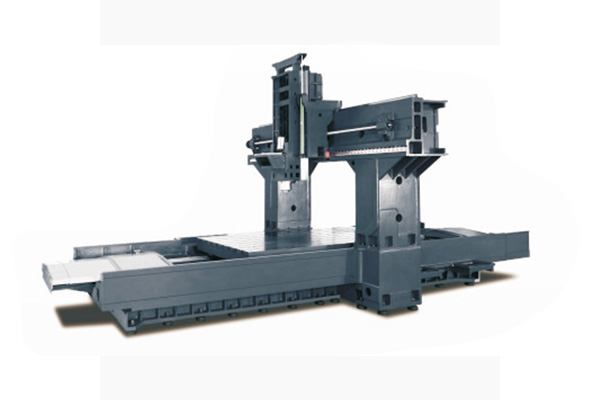

加工中心的特點,就是配備了利用計算機控製來實現的“工(gōng)具(jù)自動更換功能”。常規的NC工(gōng)作機需要依靠(kào)操作人員更換工具,而加工中心則能利用“更換臂”,從被稱為“工(gōng)具庫(kù)”的工具收納處自動更換工微型加工中心廠家(jiā)具,進行加工。這樣可以省去切換的麻煩,實現製造時的(de)無人化、省力化,削減成本。近年來,在傳統縱、橫、高(gāo)3軸加工的基礎之上,新增進行旋轉運動的2軸的“5軸加工中心”麵世,能夠進行(háng)更複雜形狀的加工。定製微型加工中(zhōng)心要製造金(jīn)屬部件,一(yī)般而言除了麵、槽打磨之外,還必須進行打孔、鏜(táng)(擴大(dà)孔(kǒng)洞)、螺旋切(qiē)削等多(duō)項加工。過 去,為了進行上述加工,需要區分使用銑床、立銑刀(dāo)、鑽(zuàn)頭、鏜削、絲錐等刀具工具。