五軸聯動加工中(zhōng)心(xīn)有(yǒu)高效(xiào)率、高精度的特點,工件一次(cì)裝夾就(jiù)可完成五麵體的加工。若配以五軸聯(lián)動(dòng)的高檔數控係統,還可以對(duì)複雜的空間曲麵進行高精度加工,更能夠適應像汽車零部件、飛機結構件等現代模具的加工。加工中心機床報價國(guó)產數控機床(chuáng)還(hái)主要以中低端產品(pǐn)為主,高端數(shù)控機床主要依賴於進口,國內整個機(jī)床消費中(zhōng)進口量仍占三分之一左右。高端數控機床在精度和速度上跟國際前沿技術有較大差距,供應加工中心機床對進口(kǒu)的依賴更大。據相關行業(yè)報告顯示,高(gāo)端數控產品的進口率達80%。

應能保證被加工工件的精度和表麵粗糙度。使加工路線(xiàn)Z短,減少(shǎo)空行(háng)程時(shí)間,提高加工效率。盡(jìn)量(liàng)簡化數值計算的工作(zuò)量,加(jiā)工中心機床報價簡化加工程(chéng)序。對於某些(xiē)重複使用的程序,應使(shǐ)用子程序。數控加工有下列優點:大量減(jiǎn)少工裝數(shù)量,加工形狀複雜的零件不需要複(fù)雜的工裝。供應加工中心機床(chuáng)如要改變零件的形狀和尺寸,隻需要修(xiū)改零件(jiàn)加工程序,適用於新產品研製和改型。加工質量穩定,加工精(jīng)度高,重複精度高,適應飛行器的加工要求。

數控(kòng)車床出產(chǎn)廠家建議您加(jiā)工(gōng)時(shí)找出發生共振的工件,供應加工中心機床改(gǎi)動頻率,避免再次發生共振;重新考慮加工工藝,編製合理的程序;步進電機中的加工速率(lǜ)F不能設置(zhì)過大;替(tì)換同步帶;確定機床裝置牢固,放置平穩,查看拖(tuō)板是否過緊,間隙增大或刀架鬆動等。加(jiā)工中心機床(chuáng)報價另一個問題便是工件(jiàn)加工時(shí)的工序(xù)發生變化,但其它工序尺度。導致這種情(qíng)況呈現的原因是這段程序參數不合理,不在預定軌(guǐ)道內,變(biàn)成格局不契合說明書要求(qiú)等。處理措施相對簡單,查看螺紋程序段是否呈現亂碼,或螺(luó)距不對,重新編(biān)製這段的程序。

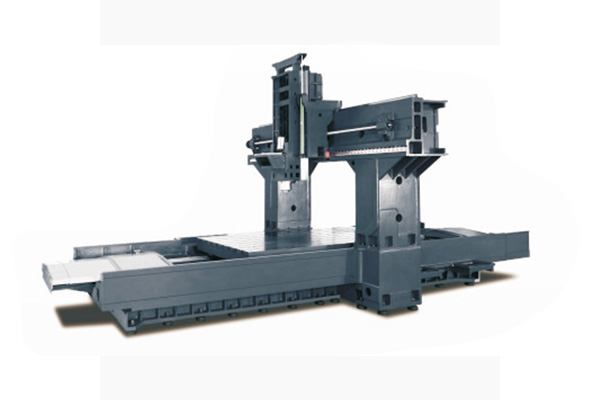

加工(gōng)中心的特點,就(jiù)是配(pèi)備了利用計算機控製來實現的“工具自動(dòng)更換(huàn)功(gōng)能”。常規的NC工作機需要依靠操作(zuò)人(rén)員更換工具,而加工中心則能利用“更換臂”,從被稱為“工具庫(kù)”的工具收納處自動更換工加工中心機床(chuáng)報價具,進行加工(gōng)。這樣可以省去切換的(de)麻煩,實現製造時的無人化、省力化,削減(jiǎn)成本。近年來,在傳統縱、橫、高3軸加工的基礎之上,新增進行旋轉運(yùn)動(dòng)的(de)2軸的“5軸加工中心”麵(miàn)世,能夠進行更複雜形狀的加工。供應加工中心機床要製造金屬部件,一般而言除了麵(miàn)、槽打磨之外,還必須進行打孔、鏜(擴大孔洞)、螺旋切削等多項加工。過 去,為了(le)進(jìn)行上述加工(gōng),需要(yào)區分(fèn)使用銑床、立銑刀、鑽頭、鏜削、絲錐等刀具工具。

數控機(jī)床主軸(zhóu)軸承徑向和軸向遊隙(xì)過大或過小(xiǎo)是造成(chéng)數控機床故障的主要原因。間隙過大會使主軸跳動,車削出來的工件產(chǎn)生橢圓、供應加工中心機床棱圓或波紋等,間隙過小(xiǎo)在高轉速時會使主軸發熱而損壞。數控機床調整時,先擰鬆鎖緊螺釘5和螺母4,數控加工中心報價,使軸承7的內(nèi)圈相對主軸錐形軸(zhóu)頸(jǐng)向右移動,數控加工中心批發,由(yóu)於錐麵的 作用,加工中心機床報價軸承內圈產生徑向彈(dàn)性膨脹,將(jiāng)滾子與內、外圈(quān)之間的間隙減少。數控機床調整合適後,應將鎖(suǒ)緊螺釘5和螺母4擰緊,軸承3的間隙可(kě)用螺母l調整(zhěng)。