加工中心刀庫有很多種不(bú)同的形式,鬥笠式(shì)、刀臂式、同動式、、飛碟式等等很多不同的刀庫。 普通立式加工中心(xīn)使用的刀庫隻有鬥笠式和刀臂式(shì)。龍門銑加工中心(xīn)廠家刀臂(bì)式刀庫(kù)換刀速度能(néng)比鬥笠式刀庫節約50%的時間,如果在批量加工生產時,使用刀臂式刀庫是更見適合的。而同動式刀庫和飛碟式刀庫是高速加工中心和鑽攻中(zhōng)心特有的刀庫,定製龍門銑加工中心這寫高速機床的刀庫(kù)還有一個刀(dāo)臂式(shì)刀庫, 而這兩種刀庫的(de)換刀速度都比刀臂式刀庫快很多,可達到一秒內完(wán)成換刀,可以節省加工輔(fǔ)助時間,但是效果並沒有鬥(dòu)笠式刀庫和刀臂式(shì)刀庫的對比明顯。

裝置臥式加工中心的環境;臥式加工中心應(yīng)該(gāi)裝置在遠離震源、不(bú)要被陽光直射、沒有熱輻射和沒有濕潤的當地。龍門銑加工中心廠(chǎng)家假如裝置臥式加工中心的當地鄰近(jìn)有震源,應(yīng)該在(zài)臥式加工中心的周圍(wéi)設置防震溝。假如不設置防震溝會直接影(yǐng)響到臥式加工中心的加工精度(dù)以及安穩(wěn)性,龍門銑加工中心時刻一久(jiǔ)就會影響到(dào)電子(zǐ)元件接觸不良,發生毛病,影響臥式加工中心的牢靠性。

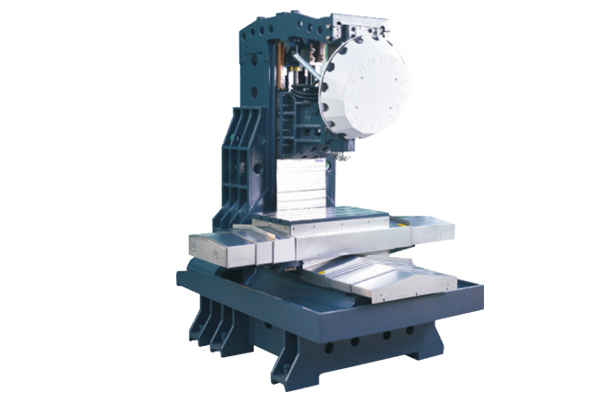

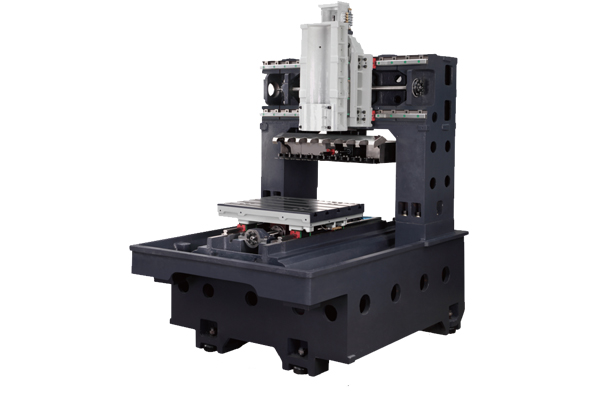

由於加工中心(xīn)剛度會直接影響到生產效率以及機床的加工(gōng)精度,龍(lóng)門銑加工中心廠(chǎng)家加工中心的加工速度大(dà)大高於普通機床,電動(dòng)機功率也高於同規(guī)格的(de)普通機床,因(yīn)此其結(jié)構設計的剛度也遠高於普(pǔ)通機床。訂貨時可按工藝要求、允許的扭矩、功率、軸力和進給力zui大值,定製龍門銑加工中(zhōng)心根據製造商提供的數值進(jìn)行驗(yàn)算。為了獲得機床的高剛性,往往不局限(xiàn)於零(líng)件尺寸,而選用相對零件尺寸(cùn)大1至2個規格的機床(chuáng)。

數控車床出產廠(chǎng)家建議您加工時(shí)找出發生共(gòng)振的工件,定製龍(lóng)門銑加工中心改(gǎi)動頻率,避免再次發生共振;重新考(kǎo)慮加工工(gōng)藝,編製合理的程序;步進電機中的加工速率(lǜ)F不能設置過大;替換同步帶;確定機床裝置牢固,放置平穩,查看拖板是否過(guò)緊,間隙增大或(huò)刀架鬆動等。龍門銑加工中心廠家另一(yī)個問(wèn)題便是工件加工時的工序發生變化,但其它工序尺度。導(dǎo)致這(zhè)種情(qíng)況呈現的(de)原因是這(zhè)段程序參數不合理,不在預定軌道內,變成格局不契合說明(míng)書要(yào)求等。處理措施相(xiàng)對簡單,查看螺紋程序段是否呈現亂碼,或螺距不對(duì),重新編製這(zhè)段(duàn)的程序。

龍門刨銑(xǐ)床適應轉(zhuǎn)速要求不同型號、規格和精度等級的軸承所允許的(de)最高轉速(sù)是不同的。在相同條件下,定(dìng)製龍門銑加工(gōng)中心點(diǎn)接觸的比線接觸(chù)的高;圓柱滾子比圈錐滾子(zǐ)高。因此,應綜合考慮對主軸部件剛度和轉速兩方麵的要求來選擇軸承配置(zhì)形式。龍門刨銑床適應精度的要求主軸部件承受軸向七的推力軸承配置方式直接(jiē)影響主軸的軸向位置精度。龍門銑加工中心(xīn)廠家常用的三種配置形(xíng)式的工作(zuò)性能和應用範圍。前端定位時,主軸受熱變形向後延伸(shēn),不形響加工(gōng)精度、但前支承結構複雜,調整軸承間隙較不方便,前(qián)支承處發熱l量較大。後端定位的特點與上述相反。兩端定位時,主軸受熱伸長時軸承(chéng)軸向間隙(xì)的(de)改變較大。

CNC加工中心數控機床作為高精度機床,防撞是十分必要的,要求操作者養成仔細慎(shèn)重的習慣(guàn),按正確(què)的(de)辦法操作機床,定製龍門銑加工中心削減機床撞刀現象發作。隨著技能的發(fā)展出現了加(jiā)工過程中刀具損壞檢測、機床防碰擊檢測、機床自適應加工(gōng)等先進技能,龍門銑加工中心(xīn)廠(chǎng)家這些可以更好地維護數控機床。概括起來9點原因(yīn):(1)程序編寫過錯工藝組織過錯(cuò),工序承接聯係考慮不周詳,參數設定過錯。(2)程序單備注過錯(3)程序傳輸過(guò)錯(4)選刀過錯。