數控車床在日常操作(zuò)中的維護(1)嚴格(gé)遵守操作規程和日常維護製度(2)應盡量(liàng)少開數控櫃和強電櫃的門在山(shān)東數控車床加工車間的空氣中一般都會有油霧、灰塵甚至(zhì)金屬粉末,熱賣雕銑機一旦它們落(luò)在數控係統內的(de)電路板或電(diàn)子器件上,容易引起元器件間絕緣電阻下降,甚至導致元器(qì)件及電路板損壞。(3)定(dìng)時清掃數控櫃的散熱通風(fēng)係(xì)統應(yīng)檢查數控櫃上的各個冷卻風扇工作是否正常(cháng)。每半年(nián)或每季度檢查(chá)一次風道過濾器是否有堵塞現象,雕銑機廠家(jiā)若過(guò)濾網上灰塵積聚過(guò)多(duō),不及時清理,會引起數控櫃內溫度過高。(4)數控係統的輸入/輸出裝置的定期(qī)維護。

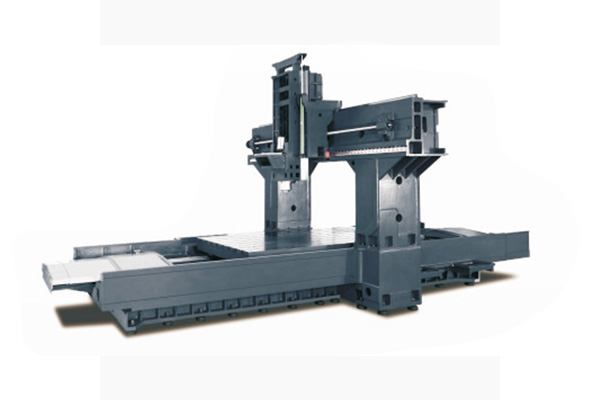

龍門刨(páo)銑床的(de)主軸滾(gǔn)動軸承(chéng)的合(hé)理布置,兩支承主軸軸承的配置形式兩支承主軸軸承的配置形式(shì)、包括主軸(zhóu)軸承的選型、組合以及布置。熱賣雕銑(xǐ)機主要根據對所設計(jì)主軸部(bù)件在轉速、承載(zǎi)能力、剛度以及精(jīng)度等方麵的(de)要求。給出常(cháng)用的兩支(zhī)承主軸滾動軸承的布(bù)置形式。在確(què)定兩支承主軸軸承配置形式時應遵循以(yǐ)下一般原則:龍(lóng)門刨銑床適(shì)應剛(gāng)度和(hé)承載能力的要求首先應滿足所要求的剛(gāng)度和承載能力。徑向(xiàng)載荷較大時,雕銑機廠家可選用軸承配置形式;較小(xiǎo)時,可選用配置(zhì)形式。此外,雙列軸承比單列的剛度高。由於提高前支承的剛度能有效提(tí)高主軸部件的(de)剛度,故提高剛度的軸承應配置在前支(zhī)承。

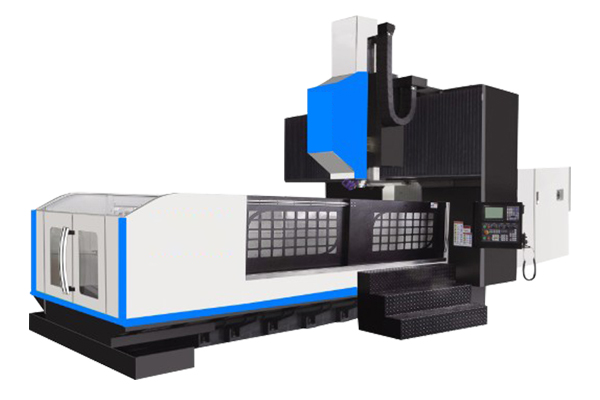

加工中(zhōng)心的特點,就是配備了利用(yòng)計算機(jī)控製來實現的“工具自動更換功能”。常規的NC工作機需要依靠操作人員更換工具(jù),而加工中心則能利用“更換臂”,從被稱(chēng)為“工具(jù)庫”的工具收納處(chù)自動更(gèng)換工雕銑機廠家(jiā)具,進行加工。這樣可以省去(qù)切(qiē)換的麻(má)煩,實現製(zhì)造時(shí)的無人化、省力化,削(xuē)減成本。近年來,在傳統縱、橫、高3軸加工的基礎之上,新增(zēng)進行旋轉運動的2軸的“5軸加工中心”麵世,能夠進行更複雜形狀的加工。熱賣雕銑機要製造金屬部件,一般而言除了麵、槽打磨之外,還必(bì)須進行打孔、鏜(擴大孔洞(dòng))、螺旋切(qiē)削(xuē)等多項加工。過 去,為了進行上(shàng)述加工,需要區分使用(yòng)銑床(chuáng)、立銑刀、鑽頭、鏜削(xuē)、絲錐等刀具工具。

嚴格(gé)按照設備用油要求進行加油,做到潤滑的定時、定點定(dìng)量、定質、人。操作前(qián),應先啟動機床液壓潤滑5一10分鍾,熱(rè)賣(mài)雕銑機(jī) 然後再用手動方式運轉各運動軸,查看各部運轉是否正常;確(què)認運轉(zhuǎn)正常、潤(rùn)滑良好、無任何(hé)報警、方能開(kāi)始工作。工作前應根據工件材(cái)質、技術要求、刀具(jù)材料合理選擇切削(xuē)用(yòng)量(liàng),正確(què)編寫加(jiā)工程序,核對(duì)無誤後方能進行試切及工(gōng)件加工。雕銑機廠家在開動機床各(gè)運動(dòng)軸時,應注(zhù)意觀察周圍環境有無障礙物,確認安全後方能(néng)開動。

刀庫的故障刀庫(kù)的主要故障有:雕銑機廠家刀庫不能轉動或轉動不到位;刀套不能夾緊刀具;刀套上下不到位等。刀(dāo)庫不能轉動或轉動不到位 刀庫(kù)不能轉動的原因可能有:聯接電動機軸與(yǔ)蝸杆軸的聯軸器鬆動;熱賣雕銑機變頻器故障,應檢查變頻器的輸入、輸出電壓是否正常;PLC無控製(zhì)輸出,可能是接口板中的繼電(diàn)器失效;機械連接過緊;電網電壓過低。

雙工位交換工作台,當一個工作台在加工區內運行,另一(yī)工作台則(zé)在加工區(qū)外更換(huàn)工件,為下(xià)一個工件的加工做準備,雕銑(xǐ)機廠家采(cǎi)用較新直驅(qū)式電機傳(chuán)動機構(gòu),傳動速度快,熱賣雕銑(xǐ)機(jī)可實現4.5S工作台交換動作(zuò)。使裝(zhuāng)夾與加工同步進行,對加工時間短、裝夾頻(pín)繁節拍要求高的零件加工具有明顯優勢,大(dà)大(dà)提高了設備的利用率。