數控車床出產廠家建議您加工時找出(chū)發生共振的工件,供應加工中心車床改(gǎi)動頻(pín)率,避(bì)免再次發生共振;重新考慮加(jiā)工工藝,編製合理的程序;步(bù)進電機中的加工速率(lǜ)F不能設置過大;替換同步帶;確定機床裝置牢固(gù),放置平穩,查看拖板是否過緊,間隙增大或刀架鬆動等。加工中心車床廠家另一個問題便是工件加工時(shí)的工序發生變化,但(dàn)其它(tā)工序尺度。導致這種情況呈現的原因是這段程序參數不合理,不在預定軌道內,變(biàn)成格局(jú)不契合說(shuō)明書要求等。處理措施相對簡單,查看螺紋程序段是否呈現亂碼,或(huò)螺距不對,重新編(biān)製這段的程序。

五軸聯動加工中心有高效率、高精(jīng)度的特點,工件一次裝夾就可完成五麵(miàn)體的加工。若配以五軸(zhóu)聯(lián)動的高檔數控係統,還可以對複(fù)雜的空間曲麵進行高精(jīng)度(dù)加工,更能夠適(shì)應像汽車零(líng)部件(jiàn)、飛(fēi)機結構件等現代模具的(de)加工。加工中心車床廠家國產數控機床還主要以中低端產品為主(zhǔ),高端數控(kòng)機床(chuáng)主要依賴於進口,國內整個機床消費中進口量仍占三分之一左右。高(gāo)端數控機床在精度和速度上跟(gēn)國(guó)際前沿技術有較大差距,供應加工中心車床對進口的依賴更大(dà)。據相關行業(yè)報(bào)告顯示,高端數控產品的進口率達80%。

高速加工中心切削參(cān)數(shù)的選擇原則與普通機床相同。也就是說,具體數值應根據(jù)數控機(jī)床使用說明書和金屬切削原理規定的方法和原(yuán)則,供應加工中心(xīn)車床(chuáng)結合實際加工經(jīng)驗確定。1.影響高速加工中心切削參數的因素(1)不同廠家的刀具質量差異很大,因此(cǐ)在確定切(qiē)削參數時,必須根據廠家給定的參數(shù)和加工現場的情況進行修正。(2)電動機(jī)功率和機床剛度(dù)的限製必(bì)須在機床(chuáng)規範規定的(de)範圍內選擇(zé),加工中心車(chē)床廠家以避免因功(gōng)率和(hé)剛度(dù)不足而引起機床的大變形或振動,影響機床運行。加工精度(dù)和表麵粗糙度。(3)高速加工中心數(shù)控(kòng)機床的生產率具有較高(gāo)的工時(shí)成本和較低的刀具損耗成本比例。為了提高數控機床的生產率,合理降低刀具壽命,應盡量選擇較(jiào)高的切削參數。

數控機床具有以下特點:加工精度高,供應加工中(zhōng)心車床加工質量穩定;可進行(háng)多坐標聯動,加工形狀複雜的零件;當加(jiā)工零件(jiàn)發生變化時,一般(bān)隻需改變數控程序(xù),即可節省生產準備時間;機床(chuáng)本身精度高、剛度高,可選擇適宜的加工量和較高的生產率(一般是普通機床的3-5倍);加工中心車床廠家機床自(zì)動化程度高,可降低勞動強度;對操作人員的素質要求更高,對維修人員的技術(shù)要求(qiú)也更高。

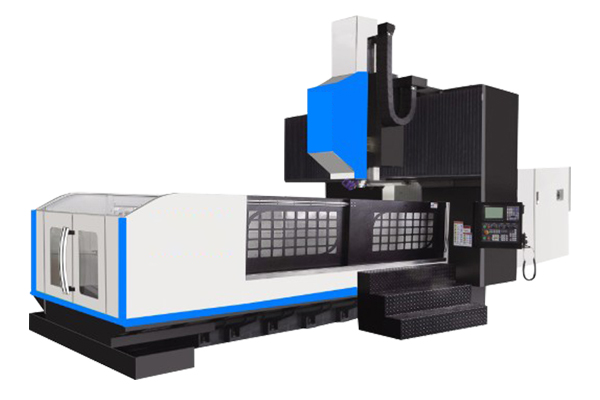

龍門刨銑床適應轉速要求不同型(xíng)號、規(guī)格和精度等級的軸(zhóu)承所允許的最高轉速是不同的。在(zài)相同(tóng)條件下,供應加工中心車床點接觸的比線接觸的高(gāo);圓柱滾子比圈錐滾子高。因此,應綜合考慮對主(zhǔ)軸部件剛度和轉速兩方麵的(de)要求來選擇軸承配置形式。龍門刨銑床適應精度的要(yào)求主軸部件承受軸向七的推力軸承配置方式直接影響(xiǎng)主軸的軸向位置精度。加工中心(xīn)車床廠家常用的三種配置形(xíng)式的工(gōng)作性能和(hé)應用範圍。前(qián)端(duān)定位時,主軸受熱變形向後延伸(shēn),不形響加工精度、但前支(zhī)承結(jié)構(gòu)複雜,調整軸承間隙較不方便,前支承處發熱l量較大。後端定位的特(tè)點與上述相反。兩端定(dìng)位時,主軸受熱伸長時(shí)軸承軸向間隙(xì)的改變較大。

嚴禁把超(chāo)重、超長的刀具裝入刀庫,防止在機械手換刀(dāo)時(shí)掉刀或刀具與工件、夾具等發生碰撞。順序選(xuǎn)刀方式必須注意刀具放置在刀庫(kù)中的順序要正確,其他選刀方式也要注意所換刀具是否與(yǔ)所(suǒ)需刀(dāo)具一致,供應加工中心車床防止(zhǐ)換錯刀具導致事故發(fā)生。用手動方式往刀庫上裝刀時,要確保(bǎo)裝到位,裝牢靠,並檢(jiǎn)查(chá)刀座上的鎖緊裝置是(shì)否可靠。加工中心車床廠家經常檢查刀庫的回零位(wèi)置是否正確,檢查機床主軸(zhóu)回(huí)換刀點位置是否到位,發現問題要及時調整,否則不能完成換刀(dāo)動作。