加工中(zhōng)心的特點,就是(shì)配備了利用計(jì)算機控製來實現的“工具自動(dòng)更換功能”。常規的NC工作機需要依靠操作(zuò)人(rén)員更換工具,而加工中心則能(néng)利用“更換臂”,從被稱為“工具庫”的工具收(shōu)納處自動更換工雕銑機(jī)報價具,進行加工。這樣可以省去切(qiē)換的麻煩,實現(xiàn)製造時的(de)無人化、省力化,削減成本。近年來,在傳統縱、橫、高3軸加工的基礎之上,新增進行旋轉運動(dòng)的2軸的“5軸加工中心”麵世,能夠進行更複雜形(xíng)狀的加工。供應雕銑機要製造金屬部件,一般而(ér)言(yán)除了麵、槽打磨之外,還(hái)必須進行(háng)打孔、鏜(擴大孔洞(dòng))、螺旋切削等多項加工。過 去,為了進行上述加工,需要區分使用銑床(chuáng)、立(lì)銑刀(dāo)、鑽頭、鏜(táng)削、絲錐等刀具工具。

那麽,如何校正數控係統銑(xǐ)床導軌的精度(dù)不穩定嗎?1.必須考慮修補層本身的(de)機械強度和導軌的實際工作環境。正在(zài)修理不同標準、不同性能、不同使用環(huán)境的數控銑床應選擇合適的焊接和粘貼材(cái)料、雕銑(xǐ)機報價(jià)先進的校正(zhèng)方法(fǎ)和新工藝。2.需要考慮所選擇的校正過程是否會影響導軌的精度和(hé)力學性能。如果受到溫度的影(yǐng)響,供應雕銑機會不會引起(qǐ)導軌的變形?會改變導軌的機械強度和表麵硬度。3.必須考慮所選擇的校正過程對導軌材料的適應性。例如鑄鐵材料的導軌一般不采用鑄鐵堆焊,因為鑄鐵的焊接性差,裂紋(wén)、氣孔等缺陷容易產生,不適合加(jiā)工。

加工(gōng)精度高,具有穩定的加工質量;可進行多坐標的聯動,能加工形狀複雜的零件;加工零件改變(biàn)時,供應(yīng)雕銑機一般隻需要更改數控程序(xù),可節省生產準備時間;機床(chuáng)本身的(de)精度高、剛(gāng)性(xìng)大,可選擇有利的加工用(yòng)量,生(shēng)產率高(一般(bān)為普通(tōng)機床的3~5倍(bèi));機床自動化程度高,雕銑機(jī)報價可(kě)以減輕勞動強度(dù);對(duì)操作人員的素質要(yào)求較高,對維修人員的(de)技術要求。

龍門刨(páo)銑床的主軸滾動軸承的合理布置,兩(liǎng)支承主軸軸承的(de)配置形式兩支承(chéng)主軸軸承的配(pèi)置(zhì)形式、包括主軸軸承的選型、組合以及(jí)布置。供應雕銑機主要根(gēn)據(jù)對所設計主軸部件在轉速、承載能力、剛度以及精(jīng)度等方麵的要求。給(gěi)出常用的兩支承(chéng)主軸滾動軸承(chéng)的(de)布置形式。在確定兩支承主軸軸承配置形式時應遵循(xún)以下(xià)一般原則:龍門刨銑床(chuáng)適應剛度和承(chéng)載能力的要(yào)求首先應(yīng)滿足所要求的剛(gāng)度和承載能力。徑向(xiàng)載荷較大時,雕銑機報價可選用軸承配置形式;較小時,可選用配置形式(shì)。此外,雙列軸承比單列的剛度高。由於提(tí)高前支承的剛度能有效提高主軸部件的剛度,故提(tí)高剛度的軸(zhóu)承應配置在前支承。

以確保在工件主軸的行程範圍內的處理內容完成。試著在(zài)一(yī)個夾具中(zhōng)完(wán)成所有的加工內容。當(dāng)需要更換夾緊點時(shí),供應雕銑(xǐ)機應特別(bié)注意不要因更換夾緊點(diǎn)而損壞定位精度,必要時在工藝文件中說(shuō)明。夾具底麵與工作台接觸時,夾具底麵平麵(miàn)度必須在0.01-0.02MM範圍內,表麵粗(cū)糙度不大於ra3.2um。 夾具應(yīng)盡可能少的元件和高剛度。為了簡化定位(wèi)和安全(quán),雕銑機報價應在夾具相對於加工原點的每個定位表麵上提供準(zhǔn)確的坐標尺寸。加工中心相互作用表,表由於移動,托盤,和下(xià)托的旋轉(zhuǎn)操作中,夾持工具的設(shè)計必(bì)須能防止空間幹擾和(hé)機床。

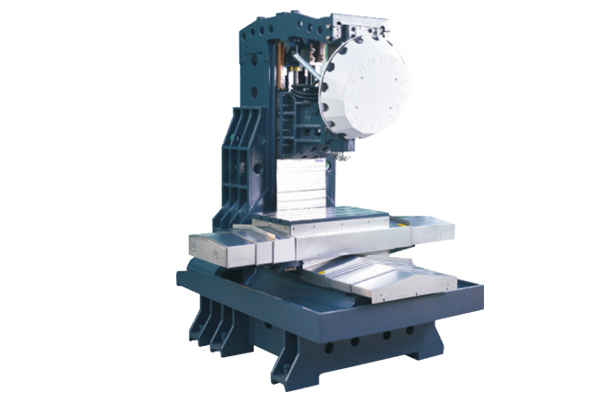

臥式加工中心的立(lì)柱普遍采用雙立柱框架結構形式,主軸箱在兩立柱之間,沿導軌上(shàng)下移動。這種結構剛(gāng)性大,熱對稱性好,穩定性高。雕銑機報價小型臥(wò)式加工中心多數采用固定立柱式結構,其床身不大,且都是整體(tǐ)結構。臥式加工中心各個坐標的運動(dòng)可由工作台移動或由主軸移動來完成,也就是說某一方向的(de)運功可以由刀具固定,工件移動(dòng)來完成(chéng),供(gòng)應雕銑機或(huò)者(zhě)是由(yóu)工件固定,刀具移動來完成。