數控機床具有以下特點:加工精度高,熱賣臥式加(jiā)工中心加工質量穩定;可進行多坐標(biāo)聯動,加工形狀複雜的(de)零件;當加工零件發生變化時,一般隻需改變數控程序,即可節省(shěng)生產準備時間;機床本身精度高、剛度(dù)高,可選(xuǎn)擇適宜的加(jiā)工量和較高(gāo)的生(shēng)產率(一般是普(pǔ)通機床的3-5倍(bèi));臥式加工中心報價(jià)機床自動化程度高,可降低勞動強度;對操作人員的素質要求更高,對維修人員的技術要求也更高(gāo)。

數(shù)控車床在日(rì)常操作中的維護(1)嚴格遵(zūn)守操作規程(chéng)和日常維護製度(2)應盡量少(shǎo)開數控(kòng)櫃和強電櫃的門在山東數(shù)控車床加工車間的空(kōng)氣中一般都會有油霧、灰塵甚至金屬粉末,熱賣臥式加工中心一旦它們(men)落在數控係統(tǒng)內的(de)電路板或電子器件上,容易引起元器(qì)件間絕緣電阻(zǔ)下降,甚至導致元(yuán)器件及電路板損壞。(3)定時清掃數控櫃的散(sàn)熱通風係統應檢(jiǎn)查數控櫃上的各個冷卻風扇工作是否正常。每半年或每季(jì)度檢查一次風(fēng)道過濾器是否有堵(dǔ)塞現象,臥式加(jiā)工中心報價若過濾網上灰塵(chén)積聚過多,不及時清理(lǐ),會引起數控櫃內溫度過高。(4)數控係統的輸入/輸出(chū)裝置的定期維護。

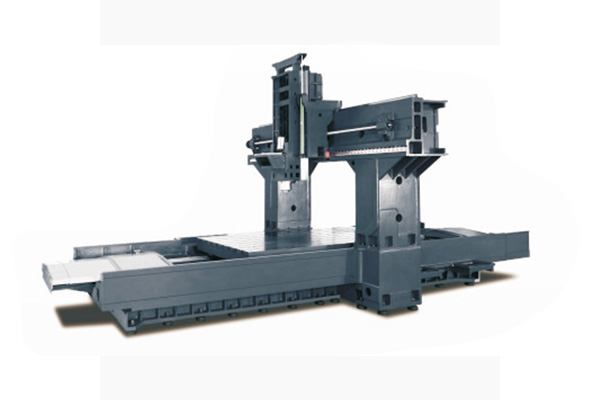

加工中心的特點,就是配(pèi)備了利用計算機控製來實現的“工具自動更換(huàn)功能”。常規(guī)的NC工作機需要依靠操作人員更換工具,而加(jiā)工(gōng)中心則能利用“更(gèng)換(huàn)臂(bì)”,從被稱為“工具庫”的工具收納處自(zì)動更換工臥式加工中心報價具,進(jìn)行加工(gōng)。這樣可以省去切換的麻煩,實現製造時的無人化、省力化,削減成本。近年來,在傳統(tǒng)縱、橫、高3軸(zhóu)加工的基礎之上,新增進行旋轉運動的(de)2軸的(de)“5軸加工中心”麵世,能(néng)夠進行更複(fù)雜形狀(zhuàng)的加工。熱賣臥式加工中心(xīn)要製造金屬部件,一般而言除了麵、槽打磨之外,還必(bì)須進行打孔、鏜(擴大孔洞)、螺旋切削等多項加(jiā)工。過 去(qù),為了進行上述加(jiā)工,需要區分使用銑(xǐ)床、立銑(xǐ)刀、鑽頭、鏜削、絲錐等刀具工具。

高速加工(gōng)中心切削參數的選(xuǎn)擇原則與(yǔ)普(pǔ)通機床相同。也(yě)就是說,具(jù)體數值應根據數控機床使用說明書和金(jīn)屬切削(xuē)原理規定的方法和原則,熱賣臥式加工中心(xīn)結合實際加工經驗確定。1.影(yǐng)響高(gāo)速加工中心切(qiē)削參數的因素(1)不同廠家的(de)刀具質量差異很大,因此在確定(dìng)切削參數時,必(bì)須根據廠家給定的(de)參數和加工現場的情況進行修正。(2)電動機功率和機床剛度的限製必須在機床規範規定的範圍內選擇,臥式加工中心報價以避(bì)免因功率和剛度不足而引起機床的大變(biàn)形或振動,影響機床(chuáng)運行。加工精度和表麵粗糙度。(3)高速加工中心數控機床的生產率具有較高的工時成本和較低的(de)刀具損耗成本比例。為了提高數控機床的生產率,合理(lǐ)降低刀具壽命,應盡量選擇較高的切削參數。

由於刀具磨損、重磨或者更換(huàn)新刀時,編製的加工程序中有關刀具的參數會發(fā)生變化,其刀具(jù)運行軌跡(jì)會發生變化,臥式加工中心報價如不及時進(jìn)行調整會影響工件最終的加工精度。如重新計算刀心軌跡,並修改程序。這樣(yàng)不僅耗時費力而且錯誤率極高,大同熱賣臥式加工中心便捷(jié)的方法調用CNC數控係統的刀具半徑補償功能,工件編程時菠萝视频隻需要根據工件的輪廓編製加工程序,係統(tǒng)會自動計算刀心軌跡,使刀具偏離工件輪廓一個半徑值。

由於加工中心(xīn)剛度(dù)會直(zhí)接影響到生產(chǎn)效率以及機床的加工精度,臥式加工中心報價加工中心的加工速(sù)度大大高於普通機床,電動機功率也高於同規格的普通機床,因此其結構設計的剛度也遠高於(yú)普通機床。訂貨時可按工藝(yì)要求、允許的扭(niǔ)矩、功率、軸力和進給(gěi)力zui大值(zhí),熱賣臥(wò)式加工中心根據製造商提(tí)供的數值進行驗算。為了獲得(dé)機(jī)床的高剛性,往往不局限於零件尺(chǐ)寸,而選用相對零件尺寸大1至2個規格的機床。